2025 is 'n belangrike jaar vir die plaatmetaalvervaardigingsbedryf, aangedryf deur vinnige aanvaarding van outomatisering, AI en gevorderde vervaardigingstegnologieë. Die wêreldmark sal na verwagting teen 2034 $ 15,2 miljard bereik, met 'n sterk 4,0% CAGR, aangevuur deur die vraag in motor-, lugvaart en konstruksie. Bedryfsleiers prioritiseer nou innovasies in plaatmetaalvervaardigingstegnologie, soos samewerkende robotika, digitale transformasie en volhoubare praktyke, om doeltreffendheid, presisie en mededingendheid te verhoog.

Vervaardigers sien aansienlike winste uit outomatisering en AI-aangedrewe kwaliteitskontrole, met meer as 54% van die fasiliteite wêreldwyd wat hierdie stelsels integreer. Die verskuiwing na vervaardigings- en gevorderde materiale op aanvraag dui op 'n nuwe era, wat praktiese geleenthede bied vir ondernemings om produktiwiteit te verhoog, afval te verminder en in 'n veranderende mark te lei.

Outomatisering vorder

Outomatiseringsinnovasies vorm die vervaardiging van plaatmetaal in 2025. Ondernemings belê in gevorderde robotika en slim stelsels om arbeidstekorte aan te spreek, veiligheid te verbeter en produktiwiteit te verhoog. Die aanvaarding van robot -sweiswerk en outomatiese materiaalhantering het nuwe hoogtes bereik, veral in Noord -Amerika en die motorsektor.

Robotiese sweiswerk

Veiligheid en produktiwiteit

Robotiese sweisstelsels oorheers nou grootskaalse vervaardiging. Hierdie robotte hanteer herhalende en gevaarlike take, wat die werkplekongelukke met 50%verminder. Baie fasiliteite rapporteer 'n daling van 30% in die defekte koerse vir lug- en ruimtevaartkomponente en 'n toename van 40% in die produksingspoed na die implementering van robot -sweiswerk. Maatskappye sien ook 'n 25% -verlaging in arbeidskoste en 'n daling van 15% in materiële afval. Hierdie verbeterings stel operateurs in staat om te fokus op kwaliteitskontrole en werk met 'n hoër waarde.

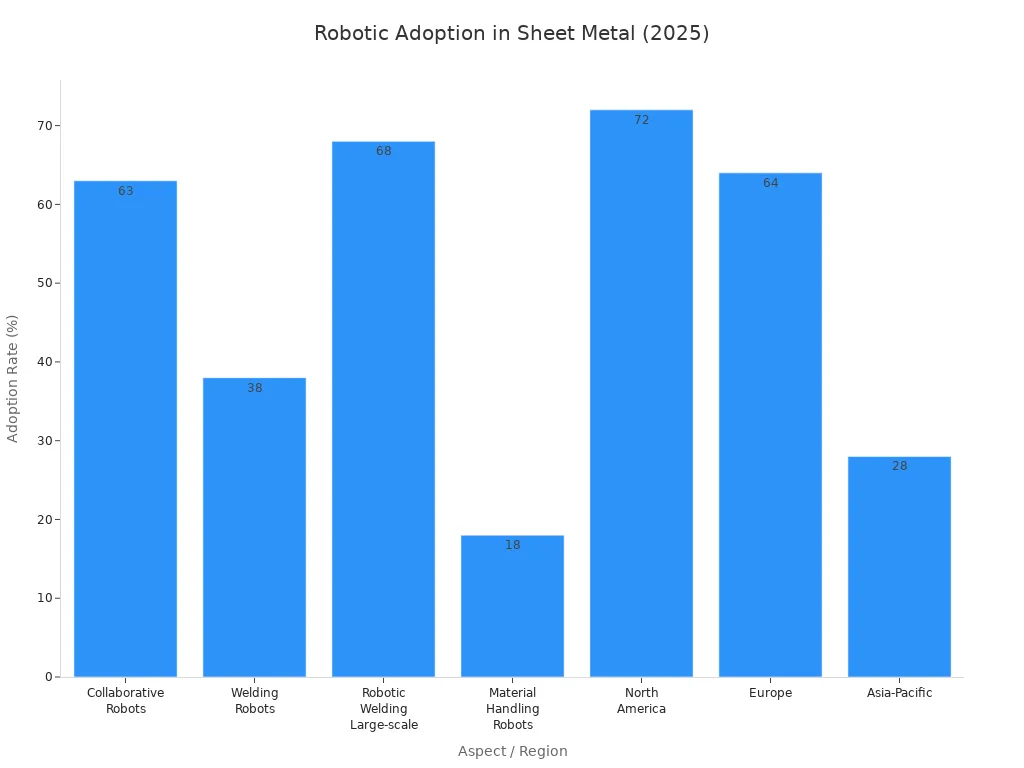

Aspek |

Data / statistiek |

Aanvaarding van samewerkende robotte |

63% van die plaatmetaalverwerkingseenhede integreer kobots |

Sweisrobotte deel |

38% van die totale metaalvervaardigingsrobot -installasies |

Robotiese sweisaanneming |

68% by grootskaalse vervaardigers; 52% toename in robotboog sweisaansoeke |

Streek aanneming - Noord -Amerika |

72% van metaalbewerkingsfasiliteite gebruik robotarms vir sweiswerk en materiaalhantering |

Groei groei |

Robotiese sweismark verwag CAGR van 10,6% gedryf deur industrie 4.0, arbeidstekorte, koste druk |

Robotiese sweistegnologie sluit nou pleksweis, lasersweis en multi-as-posisionering in. Liggewig samewerkende robotte (kobots) kan direk by die werkstuk ontplooi word, wat die buigsaamheid verhoog. AI-aangedrewe stelsels genereer sweispaaie, monitor sweislasse in reële tyd en pas parameters outomaties aan. Hierdie funksies verseker konsekwente kwaliteit en verminder die opstellingstye.

Buigsame ontplooiing

Vervaardigers waardeer die buigsaamheid van moderne robot -sweiswerk. Kobots met magnetiese basisse of palette beweeg maklik tussen werkstasies. Multi-as-stelsels sweiskompleksonderdele met presiese belyning. Maatskappye gebruik hierdie robotte vir spot -sweispanele, lasersweisargitektoniese metaalwerk en selfs ouer toerusting. Hierdie buigsaamheid ondersteun vinnige veranderinge in die produksie en voldoen aan verskillende klante se behoeftes.

Opmerking: die motor -sektor lei in die aanneming van robot sweiswerk, met behulp van Robot -robotte vir die onderstel en liggaamspanele. Die elektriese en elektroniese industrie volg noukeurig, aangedryf deur die behoefte aan presisie -sweiswerk.

Materiaalhantering outomatisering

Foutvermindering

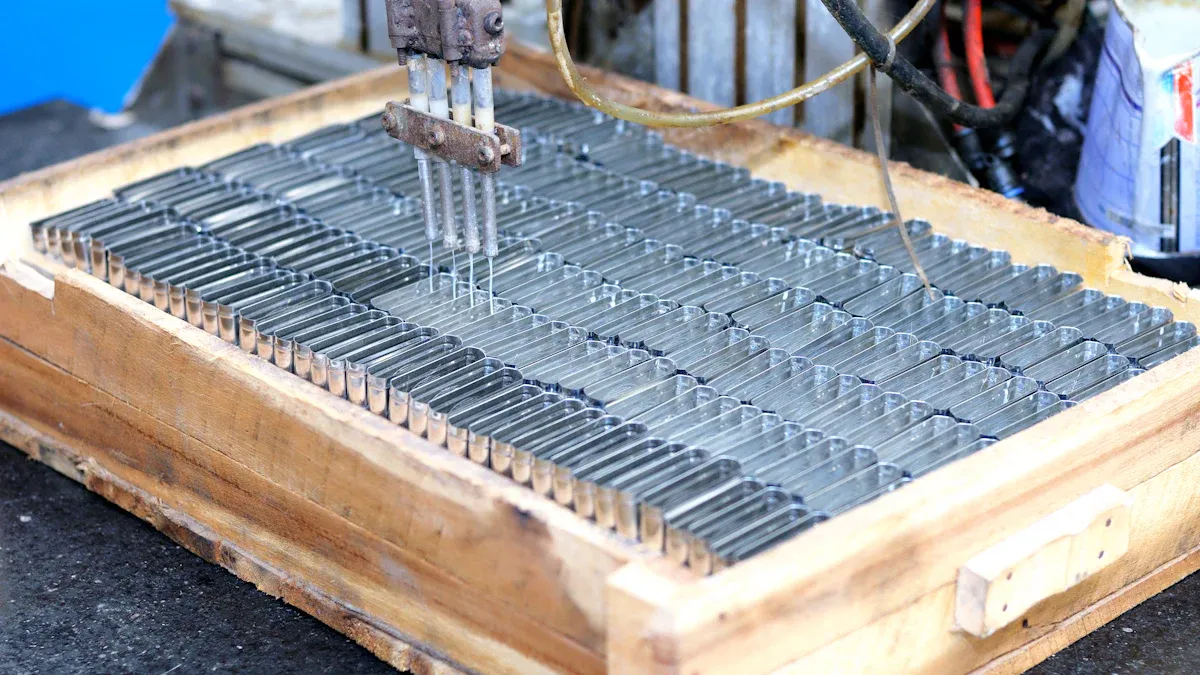

Materiaalhantering outomatisering skakel herhalende handtake uit en verminder die foute van die mens. Robotte voer kies-en-plek-bedrywighede uit, verbeter die prosesbetroubaarheid en werkersveiligheid. Fasiliteite rapporteer minder herhalende bewegingsbeserings en 'n beduidende daling in foute. Outomatiese lyne lewer tot 1 000 omhulsels oor twee skofte, met 'n nuwe omhulsel wat elke 40 sekondes opduik. Lasersweis en robothantering verseker presiese sweislasse, wat die behoefte aan slyp of poleer na die sweiswerk verminder.

Outomatisering het bedryfsdoeltreffendheid met 52% verbeter en die moegheid van die werkers met 33% verminder.

Outomatiese masjiene soos paneelbenders verrig ingewikkelde take met perfekte presisie.

Intydse data-monitering identifiseer knelpunte en verbeter die doeltreffendheid met 10%.

Slim fabrieksintegrasie

Verbeterde outomatisering ondersteun slim fabrieksintegrasie. Bedryf 4.0 tegnologieë, soos AI en IIoT, vereenvoudig programmering en skedulering. Masjiene het self ingestel en materiale hanteer, waardeur operateurs op take met hoër waarde kan fokus. Hierdie benadering verhoog die skaalbaarheid en buigsaamheid, waardeur ondernemings kan groei sonder proporsionele styging in arbeidskoste. Noord -Amerika lei in aanneming, met 72% van die fasiliteite wat robotarms gebruik vir sweiswerk en materiaalhantering.

Maatskappye wat outomatiseringsinnovasies omhels, posisioneer hulself vir langtermynsukses in 'n mededingende mark.

AI en digitalisering

Kunsmatige intelligensie en digitalisering dryf nou die volgende golf van transformasie in plaatmetaalvervaardiging. Maatskappye gebruik hierdie tegnologieë om hoër gehalte, doeltreffendheid en aanpasbaarheid te bereik. In 2025 staan AI-aangedrewe kwaliteitskontrole en prosesoptimalisering uit as die invloedrykste neigings.

AI Kwaliteitskontrole

Defekopsporing

AI-aangedrewe visiestelsels het 'n omwenteling in die opsporing van die defek in plaatmetaalvervaardiging. Hierdie stelsels inspekteer dele vinniger en meer akkuraat as menslike inspekteurs. Gevorderde robot -sweisstelsels met AI -visensors kan sweisdefekte so klein as 0,3 mm opspoor, wat meer as 80% akkuraatheid behaal. Intydse kwaliteitsinspeksies stel vervaardigers in staat om probleme vroeg op te doen, wat duur herbewerking en skroot verminder. Byvoorbeeld, maatskappy Y het AI Vision Technology geïmplementeer en die skrootkoerse met 50%gesny, terwyl dit ook die kwaliteit van die produk verbeter. Menslike kundigheid bly noodsaaklik, aangesien bekwame operateurs saam met AI werk om innovasie te bewerkstellig en die beste uitkomste te verseker.

Data-gedrewe verbeterings

AI -algoritmes ontleed produksiedata om neigings te identifiseer en potensiële probleme te voorspel. Hierdie data-gedrewe benadering maak dit moontlik om deurlopende verbetering in kwaliteitskontrole te verbeter. Digitale tweeling simuleer vervaardigingsprosesse, wat ingenieurs help om defekte op te spoor voordat die produksie begin. Deur fisika-gebaseerde en data-gedrewe AI-metodes te kombineer, optimaliseer vervaardigers die werkverrigting en kwaliteit. Maatskappye wat AI-aangedrewe rekenaarvisie-stelsels gebruik, kan intydse aanpassings aanbring, die vermindering van foute verder verminder en doeltreffendheid verhoog.

Wenk: Integrasie van AI met menslike toesig skep 'n kragtige basterstelsel wat die snelheid en akkuraatheid in kwaliteitskontrole maksimeer.

Prosesoptimalisering

Voorspellende instandhouding

Prosesoptimalisering is baie afhanklik van voorspellende instandhouding wat AI in outomatisering aangedryf het. AI ontleed historiese en intydse data van masjiene tot voorspelling van toerusting. Hierdie proaktiewe benadering verlaag die koste van stilstand en herstel. Maatskappy X het AI -voorspellende instandhouding aangeneem en 'n daling van 30% in die stilstand van toerusting gehad, tesame met 'n toename van 20% in produktiwiteit. Digitale tweeling bied intydse monitering van toerustingprestasie, waardeur die afwyking van afwykings en die skedulering van onderhoud moontlik is voordat ineenstorting plaasvind.

Aanpasbare werkvloei

Digitale tweeling en intydse moniteringsinstrumente maak aanpasbare werkvloei moontlik. Hierdie tegnologieë skep virtuele replikas van fisiese prosesse, wat voortdurend met lewendige data opgedateer word. Vervaardigers gebruik hierdie inligting om ondoeltreffendhede te identifiseer, om hulpbronne-toekenning en fyner masjienbedrywighede te optimaliseer. Simulasie -enjins binne digitale tweeling laat scenario -beplanning toe, wat spanne help om proaktiewe aanpassings aan te pas om deurset te verbeter en afval te verminder. Visualiseringsinstrumente, soos multi-neigingsvertonings, bied uitvoerbare insigte vir presiese monitering van toerusting en strategiese beplanning.

Digitale tweeling ondersteun afgeleë operasies, verhoog die buigsaamheid en reaksie.

AI-aangedrewe stelsels verhoog volhoubaarheid deur energieverbruik te optimaliseer en die omgewingsimpak te verminder.

Vervaardigers wat AI en digitalisering omhels, posisioneer hulself aan die voorpunt van innovasie, gereed om aan die eise van 'n vinnig ontwikkelende bedryf te voldoen.

Innovasies in plaatmetaalvervaardigingstegnologie

Innovasies in plaatmetaalvervaardigingstegnologie herdefinieer die bedryfstandaarde in 2025. Vervaardigers maak nou staat op gevorderde lasersny- en CNC -rolstelsels om hoër snelheid, akkuraatheid en veelsydigheid te bereik. Hierdie tegnologieë ondersteun die groeiende vraag na komplekse ontwerpe en doeltreffende produksie.

Vesel laser sny

Spoed en akkuraatheid

Die sny van vesellaser is 'n groot vooruitgang in innovasies in die vervaardigingstegnologie van plaatmetaal. Moderne vesellasers sny plaatmetaal met 'n snelheid van tot 866 duim per minuut, wat ouer CO2 -lasers ver oortref. Hierdie vinnige verwerking stel vervaardigers in staat om groot volumes te hanteer sonder om kwaliteit in te boet. Multi-as lasersnymasjiene lewer ingewikkelde funksies, soos gate, kontoere en drade, met minimale hitte-vervorming. Intelligente laserbeweging verseker skerp, helder rande, wat die behoefte aan sekondêre ontbinding feitlik uitskakel. Moniteringstelsels bespeur bewerkingsfoute in reële tyd, verminder die herbewerking en die handhawing van noue toleransies.

Bevorderingsaspek |

Beskrywing |

Snitspoed |

Tot 866 duim per minuut, baie vinniger as CO2 -lasers |

Randgehalte |

Skerp, presiese snitte met 'n minimale behoefte aan afwerking |

Monitering en presisie |

Intydse foutopsporing en verminderde herbewerking |

Operasionele koste en energie |

Laer energieverbruik en onderhoud, halveer bedryfskoste |

Bedryf 4.0 integrasie |

Ondersteun AI, IoT en eksterne monitering vir verbeterde doeltreffendheid |

Die sny van vesellasers verminder ook die bedryfskoste en die omgewingsimpak. Die vaste-toestand-ontwerp verlaag die onderhoudsbehoeftes en verhoog die uptyd van die masjien. Vervaardigers vind baat by langtermynkostebesparing en verbeterde volhoubaarheid.

Veelsydigheid

Vesel -lasersny bied ongeëwenaarde veelsydigheid in innovasies in plaatmetaalvervaardigingstegnologie. Hierdie stelsels verwerk 'n wye verskeidenheid metale, insluitend staal, koper en koper, sowel as dikker materiale - tot 'n halwe duim vir vlekvrye staal en aluminium. Outomatiseringsfunksies, soos outomatiese spuitkopwisselaars en robotte van onderdele, verminder die handmatige ingryping. Hierdie buigsaamheid stel vervaardigers in staat om vinnig tussen werk te skakel en aan verskillende klante se vereistes te voldoen. Bedrywe soos motor-, lugvaart- en elektronika gebruik vesellasers vir presisie- en komplekse ontwerpe.

Vesellasers maak dit moontlik om die ingewikkelde kenmerke sonder hittevervorming te vervaardig.

Outomatisering en AI -integrasie Ondersteuning vir afstandmonitering en aanpasbare balkbeheer.

Hibriede stelsels kombineer lasersny met ander prosesse vir groter doeltreffendheid.

CNC -vel en plaatrol

Multi-asbewerking

CNC -vel- en plaatrolmasjiene verteenwoordig nog 'n sprong in innovasies in die vervaardigingstegnologie van plaatmetaal. Outomatiese rolaanpassingstelsels bied presiese beheer oor rolgaping en posisie, verminder die opstellingstyd en verhoog die produksiedoeltreffendheid. Dinamiese kroonstelsels handhaaf optimale drukverspreiding, en verseker konsekwente buiging, selfs vir komplekse vorms. CNC-integrasie maak voorsiening vir multi-as-bewerking, wat die skepping van nie-standaard meetkunde en noue toleransies moontlik maak.

Intelligente kontroles gebruik gevorderde algoritmes vir gladde oorgange tussen verskillende radiusse.

Vier-rol CNC-masjiene handhaaf konstante verwysingspunte, verminder foute en verbeter die herhaalbaarheid daarvan.

Intydse metingstelsels bied terugvoer vir outomatiese aanpassings, wat akkuraatheid verbeter.

CAD/CAM -integrasie

CAD/CAM -integrasie verhoog die vermoëns van CNC -rolmasjiene verder. Operateurs programmasjiene direk vanaf digitale modelle, wat akkurate reproduksie van onderdele verseker. Die CNC -beheer stoor presiese rolinstellings, wat konstante resultate oor verskeie produksielopies moontlik maak. Outomatisering verminder handmatige ingryping, versnel produksiklusse en stel minder ervare operateurs in staat om betroubare uitkomste te bereik. Hibriede masjiene wat persrem- en plaatrolfunksies kombineer, verhoog die veelsydigheid en verminder die behoefte aan veelvuldige opstellings.

Moderne CNC -rolmasjiene kan integreer met robothanteringstelsels, die verhoogde deurset en die ondersteuning van slim fabrieksinisiatiewe.

Innovasies in plaatmetaalvervaardigingstegnologie, soos vesellaser sny en CNC-rol, bemagtig vervaardigers om aangepaste produkte van hoë gehalte teen ongekende spoed en doeltreffendheid te lewer.

Pasgemaakte plaatmetaalvervaardiging

Die landskap van Aangepaste plaatmetaalvervaardiging het in 2025 dramaties verander. Digitale tegnologie dryf nou die verskuiwing na die produksie op aanvraag en hoogs aangepaste oplossings. Maatskappye wat hierdie vooruitgang omhels, kry 'n beduidende voordeel in spoed, buigsaamheid en kwaliteit.

Produksie op aanvraag

Vinnige ommekeer

Produksie op aanvraag het 'n hoeksteen geword van pasgemaakte plaatmetaalvervaardiging. Vervaardigers gebruik outomatiese CNC -masjiene, robotika en gevorderde CAD -sagteware om onderdele vinnig te lewer. Outomatiese laser- en ponsapparatuur maak dit moontlik om die produksie van vinnige onderdele moontlik te maak, wat dikwels omkeertye bereik het wat eens onmoontlik was. Ondernemings kan nuwe produkte bekendstel om vinniger te bemark, en aan te pas by die veranderende behoeftes van die kliënt met 'n minimale vertraging. Hierdie benadering stel ondernemings ook in staat om doeltreffendheid en kwaliteit van die produk te optimaliseer sonder om swaar beleggings in toerusting te hê.

Klein bondel buigsaamheid

Pasgemaakte plaatmetaalvervaardiging floreer op buigsaamheid. Dienste op aanvraag ondersteun lae tot medium produksievolumes, wat hulle ideaal maak vir klein groepies en prototipes. Moderne CNC-masjiene bereik toleransies onder 0,1 mm, wat die hoë gehalte, herhaalbare resultate vir elke volgorde verseker. Maatskappye vind baat by koste-effektiewe produksie, aangesien dit slegs vervaardig wat nodig is, en die materiaalafval tot die minimum beperkte snyuitlegte verminder. Die proses bied 'n wye verskeidenheid metale, waaronder staal, aluminium, titanium en koperlegerings, wat ongeëwenaarde materiaal veelsydigheid bied.

Ondernemings wat kontrakvervaardiging gebruik vir pasgemaakte plaatmetaalvervaardiging, kan op hul kernsterkte fokus terwyl hulle doeltreffend skaal.

Digitale vervaardiging

Aanpassing

Digitale vervaardiging het nuwe vlakke van aanpassing in pasgemaakte plaatmetaalvervaardiging ontsluit. Uitsonderingsgebaseerde werkvloei stel CAD/CAM-programmeerders in staat om slegs in te gryp indien nodig, om die proses te stroomlyn en handmatige programmering te verminder. Lasersny en robotbuiging maak dit moontlik om presiese, komplekse vorms met minimale afwerking te bied, wat ingewikkelde pasgemaakte ontwerpe ondersteun. Gevorderde CAD- en Nesting -sagteware -outomatiese ontwerp en materiaaloptimalisering, wat dit maklik maak om unieke onderdele vir elke klant te produseer.

Werkvloei -outomatisering

Werkvloei -outomatisering staan in die hartjie van moderne pasgemaakte plaatmetaalvervaardiging. Intydse monitering en analise bied sigbaarheid in masjienprestasie en produksiestatus. Integrasie met ERP- en MRP-stelsels skep 'n geslote lusproduksieproses, wat naatlose kommunikasie oor die hele winkelvloer verseker. Slimmasjiene en robotika outomatiseer herhalende take, verbeter doeltreffendheid en kwaliteit van die produk. IoT-konnektiwiteit en AI-aangedrewe analise optimaliseer prosesse, voorspel mislukkings en pas die parameters outonoom aan, verminder die stilstand en die verbetering van die kontinuïteit van die werkvloei.

Unified Digital Platforms skakel verkope, ingenieurswese en vervaardiging, wat kommunikasiehindernisse uitskakel.

Gestandaardiseerde dokumentasie en intydse validering voorkom duur foute en vertragings.

Outomatisering versnel die reis van klante -bestel na voltooide produk, wat hoër aanpassing met korter levertye moontlik maak.

Pasgemaakte plaatmetaalvervaardiging in 2025 is 'n model van doeltreffendheid, aanpasbaarheid en innovasie. Maatskappye wat in digitale instrumente en on-demand-dienste belê, posisioneer hulself om aan die eise van 'n vinnig ontwikkelende mark te voldoen.

Plaatmetaalvervaardigingstegnieke

Modern Die vervaardigingstegnieke van plaatmetaal het in 2025 vinnig ontwikkel, wat produkte van hoër gehalte en langer duur lewer. Vervaardigers vertrou nou op gevorderde vorming en verbeterde afwerking om aan die eise van nywerhede soos motor-, lug- en ruimtevaart en elektronika te voldoen.

Gevorderde vorming

Hoë snelheidstempel

Hoëspoedstempo staan uit as 'n kernproses in baie produksielyne. Hierdie metode gebruik outomatiese perse om metaalblaaie teen ongelooflike snelhede te vorm, wat duisende onderdele per uur produseer. Maatskappye trek voordeel uit konsekwente deelgehalte en verminderde siklusstye. Hoëspoedstempo werk goed vir sowel eenvoudige as komplekse meetkunde, wat dit 'n voorkeurkeuse vir massaproduksie maak.

Vervaardigers neem ook verskeie nuwe vormingsmetodes aan om die kwaliteit van die produk te verbeter:

Hidrovorming gebruik hoë-druk hidrouliese vloeistof om ingewikkelde vorms met 'n uitstekende oppervlakafwerking te skep, ideaal vir lug- en ruimtevaart-toepassings.

Inkrementele velvorming maak voorsiening vir komplekse vorms met laer gereedskapskoste, wat vinnige prototipering ondersteun.

Druk die verharding, of warm vorming, verhit staal om sterk, komplekse onderdele te vorm, veral vir motorveiligheidskomponente.

FlexForming gebruik hidrouliese druk en 'n buigsame diafragma om metaal te vorm, wat veelsydigheid vir pasgemaakte onderdele bied.

CNC-remvorming en servo-elektriese buiging lewer presiese, herhaalbare buigings met energie-doeltreffendheid en vinniger siklusse.

Robotiese outomatisering verseker konsekwentheid en veiligheid in buiging en materiaalhantering.

Digitale tweeling- en simulasietegnologieë maak dit moontlik om virtuele toetsing, die optimalisering van gereedskap en die vermindering van prototiperingstyd.

Bedryf 4.0 Slimvervaardiging verbind toerusting vir intydse kwaliteit monitering en voorspellende instandhouding.

Gevorderde materiale, soos aluminiumlegerings met 'n hoë sterkte, benodig gespesialiseerde vormingsmetodes om kwaliteit te handhaaf.

Hierdie innovasies in plaatmetaalvervaardigingstegnieke help vervaardigers om strenger toleransies en groter ontwerp -buigsaamheid te bereik.

Servo Presses

Servo -perse het noodsaaklik geword in moderne vormende bedrywighede. Hulle gebruik programmeerbare motors om spoed, krag en posisie met 'n hoë akkuraatheid te beheer. Operateurs kan persparameters vir elke werk aanpas, wat optimale resultate vir verskillende materiale en diktes verseker. Servo -perse verminder ook geraas en energieverbruik, wat dit 'n volhoubare keuse vir besige fabrieke maak.

Verbeterde afwerking

Oppervlakgehalte

Verbeterde afwerkingsmetodes speel 'n belangrike rol in die verbetering van die voorkoms en duursaamheid van plaatmetaalprodukte. Tegnieke soos kraalontploffing verwyder onvolmaakthede en skep eenvormige matafwerkings. Dekoratiewe patrone of logo's vir chemiese frees op oppervlaktes, wat waarde vir verbruikersprodukte toevoeg. Anodisering vorm 'n beskermende oksiedlaag, wat die oppervlakgehalte en korrosiebestandheid verbeter, veral vir aluminiumonderdele.

Korrosieweerstand

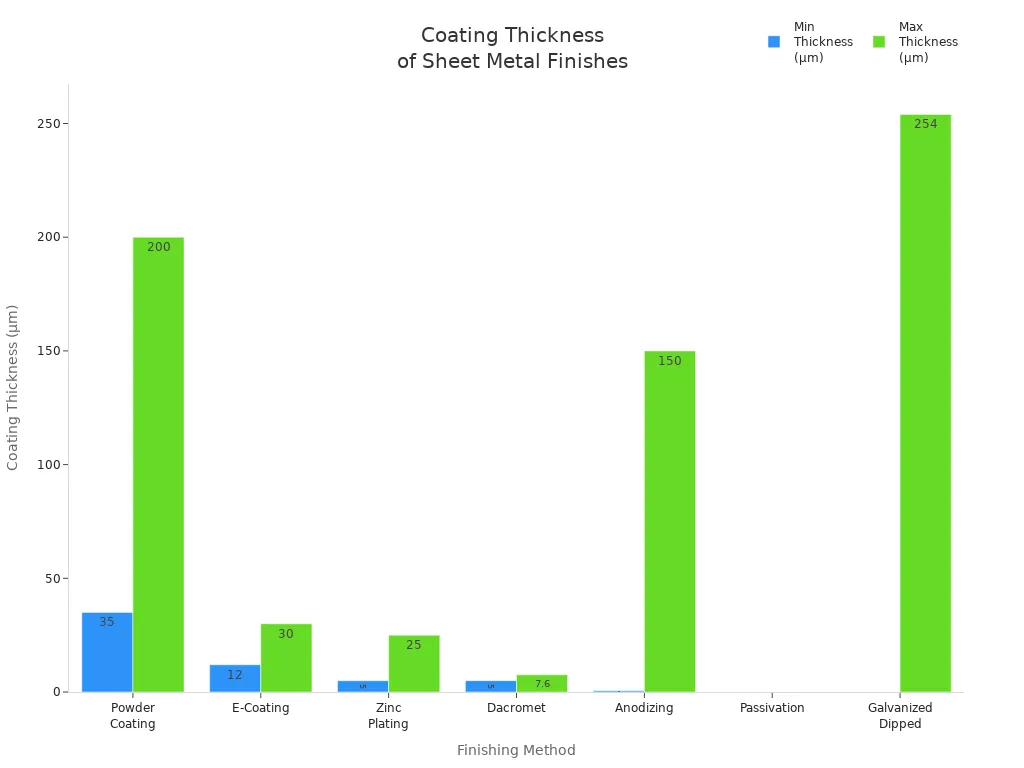

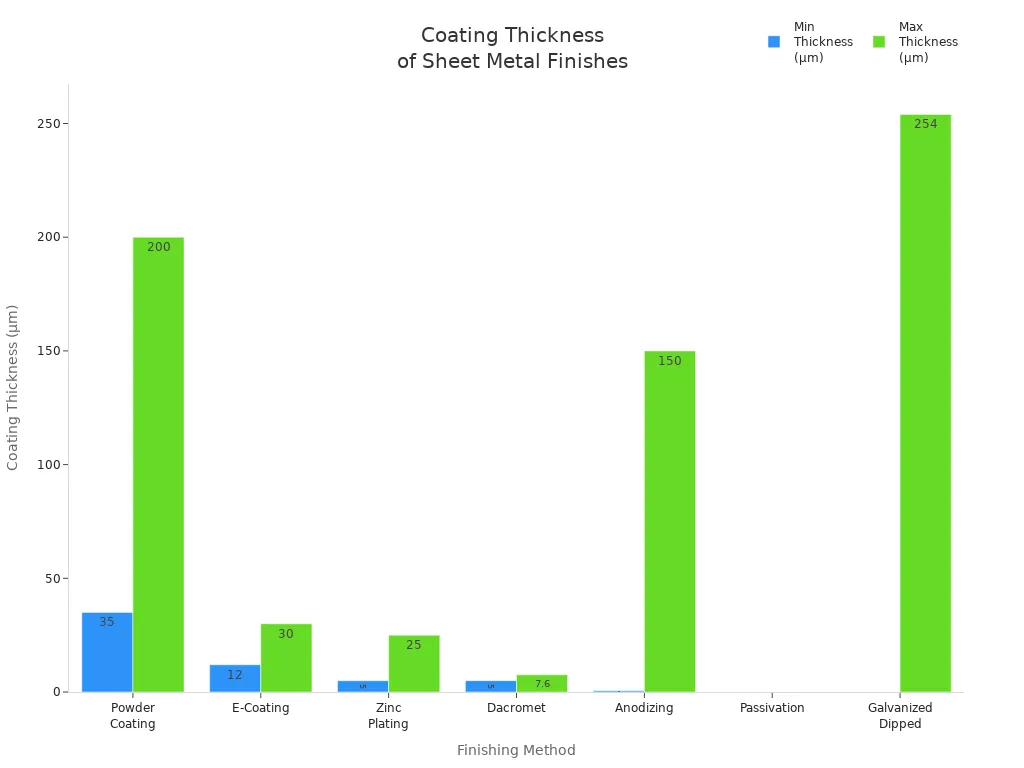

Korrosieweerstand bly 'n topprioriteit in die vervaardigingstegnieke van plaatmetaal. Vervaardigers gebruik 'n verskeidenheid bedekkings en behandelings om metaaloppervlaktes te beskerm:

Afwerkingsmetode |

Korrosieweerstand |

Deklaagdikte |

Skuurweerstand |

Poeierbedekking |

Verhoed dat water en korrosiewe stowwe met metaal kontak maak |

35 tot 200 µm |

Harde, hitte-afwerking afwerking met goeie skuurweerstand |

E-deklaag |

Vorm 'n fisiese en chemiese hindernis |

12 tot 30 µm |

Duursame, hitte-afgewerkte afwerking |

Sinkplaat |

Dien as 'n opofferende anode vir korrosiebeskerming |

5 tot 25 µm |

Sterk, hoogs duursame afwerking |

Dacromet |

Voorsien hindernis- en passiveringseffek |

5 tot 7,6 µm |

Chemies en hittebestand |

Anodisering |

Uitstekend vir mariene omgewings |

0,5 tot 150 μm |

Harde, slytasie-weerstandige afwerking |

Passivering |

Vorm 'n inerte oksiedlaag en verwyder vrye yster |

Dun, deursigtig |

Beïnvloed nie die skuurweerstand nie |

Gegalvaniseerde gedoop |

Versperringsweerstand en opofferingsanode |

Tot 254 µm |

Goeie skuurweerstand en duursaamheid |

Poeierbedekking en e-bedekking bied duursame, kleurryke afwerkings wat slytasie en korrosie weerstaan. Sinkplaat en Galvanisering bied sterk beskerming vir buitelug- en industriële toepassings. Anodisering en passivering verhoog die lang lewe van aluminium- en vlekvrye staalkomponente.

Wenk: Die keuse van die regte afwerkingsmetode verleng die produklewe en verminder onderhoudskoste.

Deur gevorderde vorming met verbeterde afwerking te kombineer, ontsluit vervaardigers nuwe moontlikhede in plaatmetaalvervaardigingstegnieke. Hierdie verbeterings, tesame met hoëspoed-sny en slim outomatisering, verseker dat produkte aan die hoogste standaarde vir gehalte en duursaamheid voldoen.

Volhoubaarheidstendense

Volhoubaarheid het in 2025 'n sentrale fokuspunt in plaatmetaalvervaardiging geword. Maatskappye erken nou dat eko-vriendelike praktyke nie net die omgewing beskerm nie, maar ook bedryfsdoeltreffendheid en langtermyn winsgewendheid dryf. Die bedryf het verskuif na groenvervaardiging en robuuste afvalverminderingstrategieë, wat nuwe standaarde vir verantwoordelike produksie stel.

Groen vervaardiging

Energiedoeltreffendheid

Vervaardigers het aansienlike vordering gemaak met energie -doeltreffendheid. Baie fasiliteite gebruik nou elektriese boogoond (EAF) aangedryf deur hernubare energie. Hierdie oonde smelt herwinde skrootstaal, wat die energieverbruik en kweekhuisgasvrystellings verminder. Sommige ondernemings het groen waterstof as brandstofbron aangeneem, wat slegs waterdamp produseer in plaas van koolstofdioksied. Hierdie verskuiwing verlaag die koolstofvoetspoor van plaatmetaalproduksie.

Digitale tegnologieë speel 'n sleutelrol in die optimalisering van energieverbruik. Slim sensors en AI-aangedrewe energiebestuurstelsels monitor toerusting intyds. Hierdie instrumente identifiseer ondoeltreffendhede en help operateurs om prosesse aan te pas om afval te verminder. Voorspellende instandhouding verminder verder onnodige energieverbruik deur te verseker dat masjiene slegs werk indien nodig.

Maatskappye wat in energie-effektiewe tegnologieë belê, sien dikwels laer nutskoste en verbeterde ESG (omgewings-, sosiale en bestuur) prestasie.

Hernubare integrasie

Die integrasie van hernubare energiebronne het versnel. Sonpanele en windturbines lewer nou 'n groeiende deel van die elektrisiteit vir vervaardigingsaanlegte. Sommige vervaardigers gebruik blockchain -tegnologie om die gebruik van hernubare energie op te spoor en deursigtigheid van die voorsieningsketting te verseker. Interne koolstofpryse moedig verantwoordelike verkryging en belegging in skoon energieprojekte aan.

Afvalvermindering

Herwinning

Herwinning het 'n hoeksteen geword van volhoubare plaatmetaalvervaardiging. Plante gebruik nou meer herwinde materiale, veral staalgebaseerde staal. Hierdie benadering kan energieverbruik met tot 60% verminder in vergelyking met die verwerking van maagdelike erts. Maer vervaardigingsbeginsels help om onnodige stappe uit te skakel en om materiële afval te verminder.

Baie maatskappye het houtpallette vervang met maer herhalende cartridges. Hierdie cartridges is veilig huisplaat metaal, wat skade verminder en afval verminder. Die stelsel ondersteun ook 'n 'melkloop' -proses, wat die samewerking tussen verskaffers en vervaardigers verbeter en konsekwente materiaalkwaliteit verseker.

Geslote lusstelsels

Geslote lusstelsels het materiaalhantering en voorraadbestuur getransformeer. Maer plaatmetaalbergingstelsels optimaliseer die vloei van materiale van kwitansie na die laai van die masjien. Hierdie stelsels maksimeer die vloeroppervlakte, stroomlyn voorraad en verminder die stilstand van die produksie. Deur inkomende besendings te verminder, verlaag ondernemings brandstofkoste en koolstofvrystellings.

Maer cartridges en opbergstelsels verminder die gebruik van hout en die koolstofvoetspoor van tradisionele logistiek.

Outomatiese opsporing en intydse data help om hoë produktiwiteit te handhaaf terwyl dit volhoubaarheidsdoelwitte ondersteun.

Volhoubaarheidstendense in 2025 beklemtoon die bedryf se verbintenis tot energie-doeltreffendheid, hernubare integrasie, herwinning en geslote lusstelsels. Hierdie praktyke beskerm nie net die omgewing nie, maar verhoog ook mededingendheid en bedryfsuitnemendheid.

Gevorderde materiale

Liggewig legerings

Aluminium-litium

Aluminium-litium (Al-Li) legerings het 'n speletjie-wisselaar geword in plaatmetaalvervaardiging. Hierdie legerings kombineer lae digtheid met 'n hoë styfheid, wat hulle ideaal maak vir lug- en gevorderde vervoer. Boeing beplan om al-Li-legerings te gebruik vir die romp van sy 777-X-vliegtuie, wat die groeiende rol van die materiaal in lugvaart toon. Alcoa, nou Arconic Inc, het in toegewyde produksiefasiliteite belê om aan die vraag na lugvaart-graad Al-Li-legerings te voldoen.

Al-Li-legerings, soos die 2195-graad, bied hoë treksterkte (≥560 MPa in T8-humeur), uitstekende moegheidsweerstand en goeie smeebaarheid. Die toevoeging van litium verminder die digtheid en verhoog die styfheid, terwyl elemente soos koper en magnesium krag en korrosieweerstand verhoog. Hierdie eienskappe maak al-li-legerings aantreklik vir beide lug- en militêre toepassings, waar gewigbesparing en duursaamheid van kritieke belang is.

Aluminium-litiumlegerings ondersteun ook volhoubaarheidsdoelwitte deur die totale gewig van die vliegtuig te verminder, wat lei tot laer brandstofverbruik en emissies.

Gevorderde staal

Motor- en nywerheidsektore vertrou toenemend op gevorderde staal met 'n hoë sterkte (AHSS) om ligter, veiliger en doeltreffender voertuie te bewerkstellig. Maatskappye soos Ford en General Motors gebruik AHS's in Strukturele komponente , wat die gewig van die voertuig met tot 30% verminder in vergelyking met tradisionele ligte staal. Hierdie gewigsvermindering verbeter die brandstofverbruik en verhoog die prestasie van die ongeluk.

Chevy Colorado en Nissan Maxima gebruik AHS's vir kritieke strukturele dele.

Nuwe vervaardigingsmetodes, soos maatwerk en geoptimaliseerde legeringsplasing, verbeter die werkverrigting en materiaaldoeltreffendheid.

Alcoa se Micromill -tegnologie produseer aluminiumplate wat 40% meer vormbaar is en 30% sterker is as standaardlegerings, met produksietye wat van 20 dae tot net 20 minute verminder is.

Motorvervaardigers het ook oorgeskuif na aluminium vir liggaamspanele, soos gesien in Ford se F-150, wat 'n gewigsvermindering van 750 pond behaal het. Hierdie oorgang het nuwe legeringskeuse, hittebehandelings en opleiding vir herstelwinkels vereis, wat die kompleksiteit van die aanvaarding van gevorderde materiale beklemtoon.

Slimmateriaal

Vorm geheue -legerings

Vorm geheue-legerings (SMAS), veral nikkel-titanium (NITI), stel unieke vermoëns aan plaatmetaalvervaardiging voor. Hierdie materiale kan terugkeer na 'n vooraf ingestelde vorm wanneer dit aan hitte of ander stimuli blootgestel word. Tegnieke vir addisionele vervaardiging, soos selektiewe lasersmelting (SLM) en elektronstraalsmelting (EBM), stel die skepping van komplekse SMA -komponente moontlik wat tradisionele vorming nie kan bereik nie.

SMAS vind toepassings in lugvaart vir morfe vlerke en aanpasbare aktueerders, in biomediese toestelle vir selfuitbreikende stente, en in robotika vir sagte aktueerders. Hul superelastisiteit en vormgeheue -effek stel ingenieurs in staat om aanpasbare onderdele te ontwerp wat reageer op omgewingsveranderings.

Aanpasbare komponente

Aanpasbare komponente van slim materiale transformeer die ontwerp van die produk. Ingenieurs gebruik SMA's om aktuators en dempers te skep wat outomaties aanpas by temperatuur of spanning. Toevoegingsvervaardiging maak voorsiening vir groter aanpassing en materiaaldoeltreffendheid, wat die produksie van liggewig, funksionele onderdele ondersteun.

Terwyl uitdagings bly - soos hoë materiaalkoste en verwerkingskompleksiteit - kan die samesmelting met materiële wetenskaplikes en die optimalisering van die proses die volle potensiaal van slim materiale in plaatmetaalvervaardiging ontsluit.

Hierdie vooruitgang in liggewiglegerings en vervaardigers van slimmateriaal posisioneer om sterker, ligter en meer aanpasbare produkte te lewer, wat aan die ontwikkelende eise van moderne nywerhede voldoen.

Slim vervaardiging

Slimvervaardiging het 'n bepalende kenmerk geword van Plaatmetaalvervaardiging in 2025. Maatskappye vertrou nou op digitale konnektiwiteit en omvattende tegnologieë om doeltreffendheid, kwaliteit en innovasie te dryf. Twee sleutelpilare - IoIoT -integrasie en AR/VR -toepassings - staan uit as transformatiewe kragte.

IIoT -integrasie

Intydse data

Industrial Internet of Things (IIoT) integrasie het 'n omwenteling in die data -insameling op die winkelvloer. Sensors wat in masjiene en produksielyne ingebed is, word verbind met programmeerbare logiese beheerders (PLC's), wat die intydse opsporing van die algehele effektiwiteit van toerusting (OEE) moontlik maak. Operateurs ontvang onmiddellike insigte in die beskikbaarheid, werkverrigting en kwaliteit van toerusting. Outomatiese optiese inspeksie (AOI) en rekenaarvisie (CV) stelsels inspekteer onderdele terwyl dit deur produksie beweeg, vroeg in defekte vang en naspeurbaarheid verbeter.

IIoT verhoog ook aanspreeklikheid. Stelsels gebruik QR -kodes vir BIN-, palet- en deelbestuur, wat dit maklik maak om elke komponent op te spoor. Hierdie vlak van naspeurbaarheid ondersteun kwaliteitsversekering en regulatoriese nakoming. Deur die werkvloei te vaartbelyn, verminder IIoT handmatige ingryping en skakel dit knelpunte uit. Departemente kommunikeer meer effektief omdat geïntegreerde stelsels onmiddellik data deel.

IIoT-netwerke stel deurlopende intydse data-insameling van verskillende sensors en toestelle moontlik. Hierdie stigting ondersteun gevorderde analise en slimmer besluitneming oor die hele fabriek.

Voorspellende analise

Voorspellende analise wat deur IIoT aangedryf word, het verander hoe vervaardigers instandhouding en beplanning benader. Deurlopende monitering van toerusting in die gesondheidstoerusting stel spanne in staat om onderhoud te skeduleer op grond van werklike prestasie -data, nie net vaste tussenposes nie. Hierdie benadering verminder onverwagte stilstand en verleng die masjienlewe.

Masjienleermodelle, insluitend diepversterkingsleer en ensemble -tegnieke, ontleed die uitgebreide datastrome van IIoT -toestelle. Hierdie modelle voorspel toerustingfoute voordat dit gebeur, optimaliseer onderhoudskedules en verbeter die toekenning van hulpbronne. Vooruitgang in grafiese neurale netwerke verbeter die opsporing van foutopsporing en hulpbronbestuur, selfs in komplekse en veranderende omgewings.

IIoT ondersteun ook voorspellingsvoorspelling vir vraagbeplanning, optimalisering van die voorsieningsketting en kapasiteitsbeplanning. Maatskappye gebruik hierdie insigte om mededingend en reageer in 'n vinnig bewegende mark.

Belangrike voordele van IIoT -integrasie:

Intydse OEE-opsporing vir onmiddellike insigte vir opvoering.

Outomatiese inspeksie vir hoër akkuraatheid en naspeurbaarheid.

Verbeterde deelbestuur met behulp van QR -kodes.

Gestroomlynde werkvloei met minder handmatige ingryping.

Verbeterde interdepartementele kommunikasie.

Voorspellende instandhouding om stilstand te verminder.

Data-gedrewe voorspelling vir beter beplanning.

Geoptimaliseerde bedrywighede en volgehoue mededingendheid.

AR/VR -toepassings

Opleiding

Augmented Reality (AR) en Virtual Reality (VR) het die opleiding van arbeidsmag in plaatmetaalvervaardiging verander. Nuwe werknemers gebruik VR -simulasies om bedryfsmasjinerie in 'n veilige, beheerde omgewing te oefen. Hierdie opwindende ervarings bou vertroue en vaardighede op sonder om toerusting of materiale te waag. AR -oorlegsels lei tegnici deur ingewikkelde samestellings- of onderhoudstake, verminder foute en bespoedig aan boord.

Maatskappye rapporteer vinniger opleidingstye en verbeter die behoud van die gebruik van AR/VR -instrumente. Werkers kry praktiese ervaring voordat hulle op die produksievloer stap.

Ontwerpvisualisering

Ontwerpvisualisering het nuwe hoogtes met AR en VR bereik. Ingenieurs en kliënte kan 3D -modelle van plaatmetaalonderdele en -samestellings in virtuele ruimte verken. Hierdie vermoë stel spanne in staat om ontwerpfoute te identifiseer, fit en funksie te toets en veranderinge aan te bring voordat die produksie begin. AR Tools Project digitale prototipes op werkruimtes in die werklike wêreld, wat spanne help om te visualiseer hoe onderdele met bestaande stelsels sal integreer.

Hierdie tegnologieë bevorder beter samewerking tussen ontwerp-, ingenieurs- en vervaardigingspanne. Besluite vind vinniger plaas, en produkte bereik die mark gouer. Slim vervaardiging, aangedryf deur IIoT en AR/VR, stel 'n nuwe standaard vir innovasie en behendigheid in plaatmetaalvervaardiging.

Gevallestudies in die bedryf

Motorvoertuig

Motorvervaardigers vertrou op plaatmetaalvervaardiging vir liggaamspanele, onderstel, enjinonderdele en binne -komponente. Onlangse innovasies het hierdie sektor verander. Outomatisering, robotika en gevorderde CAD/CAM -stelsels ry nou produksielyne. Metaalplaatbuigmasjiene stel ingenieurs in staat om komplekse kurwes en vorms met 'n hoë presisie te skep. Hierdie masjiene verlaag die produksietyd en arbeidskoste, terwyl dit die konsekwentheid en afwerking verbeter. Maatskappye trek voordeel uit verhoogde produktiwiteit, minder materiële afval en verbeterde veiligheid.

Ford Motor Company gebruik plaatmetaalrolmasjiene om aërodinamies geoptimaliseerde kappies, dakke en fenders te vervaardig. Hierdie masjiene help om die gewig van die voertuig te verminder en om duursaamheid te verbeter. Precision Rolling verseker 'n perfekte pas en afwerking, wat noodsaaklik is vir voertuie van hoë gehalte. Outomatisering in buig- en rolprosesse ondersteun ook die gebruik van liggewig en herwinde materiale, wat vervaardigers help om die omgewingsdoelwitte te bereik. Die aanvaarding van AI en masjienleer verhoog die kwaliteitskontrole en -doeltreffendheid verder, veral vir elektriese voertuie.

Metaalvervaardigingsinnovasies in die motorsektor lei tot vinniger produksie, beter produkgehalte en meer volhoubare voertuie.

Lugvaart

Lug- en ruimtevaartondernemings eis hoë presisie en betroubaarheid van plaatmetaalvervaardiging. Gevorderde CAD- en 3D -modelleringsinstrumente gee ingenieurs die buigsaamheid om komplekse, aangepaste komponente te ontwerp. CNC -bewerking en Lasersnoei -tegnologieë verseker akkuraatheid en verminder materiaalafval. Outomatisering en robotika verbeter veiligheid deur die blootstelling van mense aan gevaarlike take en die toenemende konsekwentheid in sny en sweiswerk te beperk.

Moderne tegnologieë verlaag ook energieverbruik en verminder die skroot, wat volhoubaarheidsdoelwitte ondersteun. Lug- en ruimtevaartvervaardigers trek voordeel uit verbeterde duursaamheid en sterkte in hul komponente, wat lugdruk en harde weer moet weerstaan. Liggewig plaatmetaalonderdele verbeter brandstofverbruik en vliegtuigprestasie. Vinnige prototipering met rekenaarbeheerde masjinerie maak voorsiening vir vinnige produksie van prototipes of klein groepe, wat die ontwikkeling van ontwikkelingsiklusse bespoedig. Maatskappye kan onderdele aanpas om aan streng bedryfstandaarde vir grootte, vorm en funksie te voldoen.

Outomatisering en robotika versnel sny, buig en sweiswerk.

3D -drukwerk maak dit moontlik om vinnige prototipering van komplekse, liggewig onderdele.

IoT-integrasie bied intydse monitering en voorspellende instandhouding.

Hierdie vooruitgang help lugvaartondernemings om koste te verlaag, kwaliteit te verbeter en omgewingsprioriteite te ondersteun.

KMO's

Klein en mediumgrootte ondernemings (KMO's) het unieke uitdagings in die aanneming van nuwe plaatmetaalvervaardigingstegnologieë. Baie KMO's gebruik nou CNC -masjiene, robot sweiswerk en Lasersny om presisie en doeltreffendheid te verbeter. Maatskappye soos Safandarley en Durma Machine Tools bied modulêre, gebruikersvriendelike masjiene aan wat aangepas is vir KMO-behoeftes. Hierdie oplossings help KMO's om hoë kapitaalkoste en bekwame arbeidstekorte te oorkom.

Sommige KMO's gebruik gespesialiseerde evalueringsinstrumente om die beste vervaardigingsprosesse vir metaaladditiewe vir hul behoeftes te kies. Hierdie benadering help hulle om koste, kompleksiteit en kwaliteit te balanseer. Mediumgrootte vervaardigers het geïntegreerde outomatisering, soos robotpersremme en vervaardigingsuitvoeringstelsels, om produksie te stroomlyn. Deur die voorraad-in-proses-voorraad te verminder, bevry hierdie ondernemings bedryfskapitaal en verbeter die deurset. Sagteware en outomatisering help KMO's om ingewikkelde, buigsame produksieomgewings te bestuur, koste te verminder en mededingendheid te verhoog.

KMO's wat nuwe tegnologieë omhels, kan met groter firmas meeding deur doeltreffendheid, produkgehalte en reaksie op die behoeftes van die kliënt te verbeter.

Toekomstige gereedheid

Werksmagopleiding

Die voorbereiding van die arbeidsmag vir gevorderde plaatmetaalvervaardiging vereis 'n mengsel van praktiese ervaring en tegniese onderwys. Toonaangewende opleidingsprogramme kombineer klaskamerinstruksies met uitgebreide laboratorium- en op-die-werk-leer. Staatsgeregistreerde vakleerlingskappe bied byvoorbeeld 'n gestruktureerde pad:

Aspek |

Besonderheid |

Programtipe |

Staatsgeregistreerde vakleerlingskap (plaatmetaalwerker, tegnikus vir diensstelsels) |

Opleidingsduur |

5 jaar (1000 uur klaskamer/laboratorium + 8.000 uur op die werk) |

Klasgrootte |

Kohorte van ongeveer 12 studente |

Opleidingsfokus |

Sweiswerk, HVAC -installasie, bloudruklesing, vervaardigingsvaardighede |

Sertifikate |

Staatsertifikaat, reiskaart, geskiktheid vir medewerker van toegepaste wetenskapgraad |

Nadruk |

Praktiese vaardighede, sweiswetenskap, AWS/ASME/API-sertifisering |

Bedryfsgedrewe akademiese programme speel ook 'n belangrike rol. Hierdie programme bevat klein klasgroottes en sterk werkgewersvennootskappe. Studente spandeer meer as 20 uur per week in laboratoriums en verwerf praktiese vaardighede in sweiswerk, bewerking, CNC -programmering en bloudruklesing. Kursusse soos meulaansoeke, sweisbloudruk en uitleg, en plaatvorming en vervaardiging en vervaardiging van tegniese en sagte vaardighede, insluitend kommunikasie en kritiese denke.

Leerlingskappe fokus op presisie -metaalvervaardiging en outomatisering.

Opleiding dek CNC -programmering en industriële instandhouding.

Programme ondersteun loopbaanbevordering en sertifisering.

Vennootskappe met werkgewers verseker dat opleiding ooreenstem met die behoeftes van die bedryf.

Hierdie benadering verseker dat werknemers gereed is vir die eise van moderne vervaardiging, insluitend robotika en digitale vervaardiging.

Strategiese belegging

Maatskappye wat in plaatmetaalvervaardiging wil lei, moet strategies belê. Maer prosesanalise help om ondoeltreffendhede te identifiseer en afval te verminder, om produktiwiteit en winsgewendheid te verbeter. Gevorderde outomatiseringstegnologieë, soos CNC -persremme en vesel -lasersnitstelsels, verbeter presisie en laer bedryfskoste. Data-analise ondersteun ingeligte besluitneming, wat bestuurders in staat stel om produksie te optimaliseer en prestasie op te spoor.

Finansiële beplanning bly noodsaaklik. Maatskappye gebruik gedetailleerde kapitaalbestedingstrategieë en ROI -assesserings om te verseker dat beleggings meetbare waarde lewer. Naggame en herhaling versterk die verskaffingskettings en verbeter die reaksie op veranderinge in die mark. Die bemagtiging van werknemers deur outomatisering en deurlopende opleiding verhoog die aanpasbaarheid en produktiwiteit. Vennootskappe met tegnologieverskaffers bied deurlopende ondersteuning, wat oorgange na nuwe stelsels gladder en doeltreffender maak.

Strategiese beleggings in AI-, IoT- en outomatiseringsposisieondernemings vir skaalbare groei en mededingendheid op lang termyn. Hierdie stappe help ondernemings om aan te pas by vinnige tegnologiese verandering en benut nuwe markgeleenthede.

Regulatoriese aanpassing

Regulatoriese aanpassing vorm die toekoms van plaatmetaalvervaardiging. Maatskappye moet op hoogte bly van die ontwikkelende standaarde vir veiligheids-, omgewings- en kwaliteit. Nuwe regulasies vereis dikwels veranderinge in materiaal, prosesse en dokumentasie. Byvoorbeeld, strenger emissiesreëls dryf vervaardigers aan om energie-effektiewe toerusting en volhoubare praktyke aan te neem.

Proaktiewe voldoeningsbestuur verminder die risiko en bou vertroue by kliënte en vennote. Digitale rekordhouding en outomatiese verslagdoening vereenvoudig oudits en verseker naspeurbaarheid. Baie ondernemings ken nou toegewyde spanne toe om regulatoriese opdaterings te monitor en die nodige veranderinge vinnig te implementeer.

As u voor die regulatoriese neigings bly, vermy dit nie net boetes nie, maar maak ook deure oop vir nuwe markte en sertifisering. Maatskappye wat nakoming prioritiseer, toon leierskap en betroubaarheid in 'n mededingende bedryf.

Innovasies in plaatmetaalvervaardiging dryf nou merkwaardige wins in doeltreffendheid, volhoubaarheid, presisie en mededingendheid. Maatskappye versnel produksie met outomatisering, robotika en gevorderde snytegnologieë, terwyl eko-vriendelike praktyke en intydse monitering afval en energieverbruik verminder.

Outomatisering en robotika verhoog produktiwiteit en akkuraatheid deur herhalende take te hanteer.

3D -drukwerk en AR/VR -instrumente ondersteun vinnige prototipering en doeltreffende ontwerp.

Energie-effektiewe stelsels en herwinning van laer omgewingsimpak.

Ondernemings moet in arbeidsmagopleiding belê, digitale instrumente aanneem en volhoubare metodes prioritiseer. Hierdie veranderinge skep nuwe geleenthede vir groei en leierskap in die bedryf.

Vrae

Wat is die belangrikste innovasies in plaatmetaalvervaardiging vir 2025?

Vervaardigers beklemtoon outomatisering, AI-aangedrewe kwaliteitskontrole, vesellaser sny en gevorderde materiale as die mees impakvolle innovasies. Hierdie tegnologieë verbeter spoed, akkuraatheid en volhoubaarheid in die hele bedryf.

Hoe verbeter outomatisering die veiligheid in plaatmetaalvervaardiging?

Robotstelsels hanteer gevaarlike take, wat die beserings van die werkplek verminder. Outomatiese materiaalhantering en sweiswerk verlaag die risiko van ongelukke. Werkers fokus op toesig en kwaliteitskontrole, wat die algehele veiligheid verhoog.

Waarom verkies vesellaser sny bo tradisionele metodes?

Vesel -lasersny bied vinniger snelhede, hoër presisie en laer onderhoudskoste. Dit verwerk 'n wye verskeidenheid metale en diktes. Intydse monitering verseker konstante gehalte en verminder die behoefte aan sekondêre afwerking.

Hoe verminder ondernemings afval in moderne vervaardigingsaanlegte?

Maatskappye gebruik herwinning, maer vervaardiging en geslote lusstelsels. Hierdie praktyke verminder die skroot, optimaliseer die gebruik van materiaal en ondersteun volhoubaarheidsdoelwitte.

Watter rol speel AI in kwaliteitskontrole?

AI-aangedrewe visiestelsels bespeur defekte vinnig en akkuraat. Hierdie stelsels ontleed produksiedata, voorspel probleme en help om hoë produkstandaarde te handhaaf. Operateurs gebruik AI-insigte om intydse aanpassings aan te bring.

Kan klein ondernemings gevorderde vervaardigingstegnologieë aanneem?

Baie KMO's gebruik nou modulêre CNC-masjiene, robot sweiswerk en wolkgebaseerde sagteware. Hierdie oplossings laer toegangsversperrings en help klein ondernemings om met groter firmas mee te ding.

Hoe bevoordeel gevorderde materiale die bedryf?

Liggewig legerings en slim materiale verhoog krag, verminder gewig en verbeter die produkprestasie. Hierdie materiale ondersteun energie -doeltreffendheid en maak nuwe ontwerpmoontlikhede moontlik.

Watter vaardighede het werkers nodig vir toekomstige plaatmetaalvervaardigingswerk?

Werkers het ervaring met CNC -programmering, robotika en digitale instrumente nodig. Opleidingsprogramme fokus op praktiese vaardighede, tegniese kennis en sertifisering in sweiswerk en vervaardiging.